异丁烷脱氢技术 T-BDH

一、技术背景

异丁烷脱氢技术是指在催化剂的作用下脱氢生产异丁烯。

异丁烯是一种重要的化学原料,可用于生产高附加值的丁基橡胶、聚异丁烯、甲基丙烯酸酯(MMA)、异戊烯醇及MTBE、异辛烷等。被认为是除乙烯和丙烯之外最重要的基础化工原料。我国C4资源丰富,主要来自炼油厂催化裂化装置和乙烯装置。随着我国炼化一体化进程的加快,C4资源作为副产品大量存在。我国C4资源利用率仅为40%左右,远低于发达国家的60%-90%。利用C4资源中大量的异丁烷为原料,通过脱氢法生产异丁烯是充分利用C4资源的重要途径。

异丁烷脱氢技术包括直接脱氢(DH)和氧化脱氢(ODH)。直接脱氢法由于热力学的限制,需要在高温下催化反应,反应温度一般为500℃-600℃,催化剂大多以氧化铝为载体。根据不同的活性中心分为铂、铬、钒、镍等催化剂。是目前工业化的主要工艺。氧化脱氢方法难以控制产品的反应裂化和过度氧化,需要进一步完善。

目前,国外主要有5种直接脱氢法技术,意大利和俄罗斯联合研制的FBD-4工艺采用流化床反应器,催化剂采用铬材料;美国UOP公司的Oleflex工艺,采用移动床反应器、催化剂采用贵金属铂为活性成分,氧化铝为载体;美国Lummus公司的Catofin工艺,采用卧式槽固定床反应器,催化剂采用氧化铬氧化铝型;美国Phillips公司的Star工艺和德国Linde A.G公司的Linde工艺,采用列管式反应器,但催化剂磨损比较严重。

国内中石化石科院研制出类似于超低压连续重整的移动床工艺,并配备了催化剂连续再生装置;清华大学研制的FLOTU工艺,采用流化床反应器连续脱氢反应,催化剂活性组分为Pt-Sn。

二、新诺化学科技(泰兴)有限公司异丁烷脱氢技术(T-BDH)和催化剂(C-BDH)

新诺化学科技(泰兴)有限公司在脱氢工艺开发方面拥有多年经验,在此基础上成功开发出具有自主知识产权的异丁烷脱氢技术(T-BDH)和催化剂(C-BDH)。T-BDH工艺采用固定式床反应器,三个加热炉和三个固定床反应器串联;共采用两个系统,每套系统三个反应器。一套正常生产,另一套处于再生或待用阶段,两套切换实现连续生产。采用固定床脱氢工艺,设备简单,投资少,操作方便。催化剂以氧化铝为载体、贵金属Pt为活性成分。催化剂使用德国进口的高活性载体,通过特殊方法浸渍Pt,活性和稳定性高,再生周期长。

1、T-BDH工艺操作条件:

反应温度:550-580℃; 反应压力:≮0.03MPa: 重量空速:1.5-2.5h-1;

氢烃比:0.5-1(mol)

2、C-BDH催化剂物化性能:

外观:灰白色球形; 活性组分:Pt; 载体:氧化铝; 密度:0.55-0.65g/cm3;

强度:>35N/cm; 比表面积:>160cm2/g; 直径:1.6-2.0mm; 其它改性物:>0.80 wt%

3、T-BDH工艺流程:

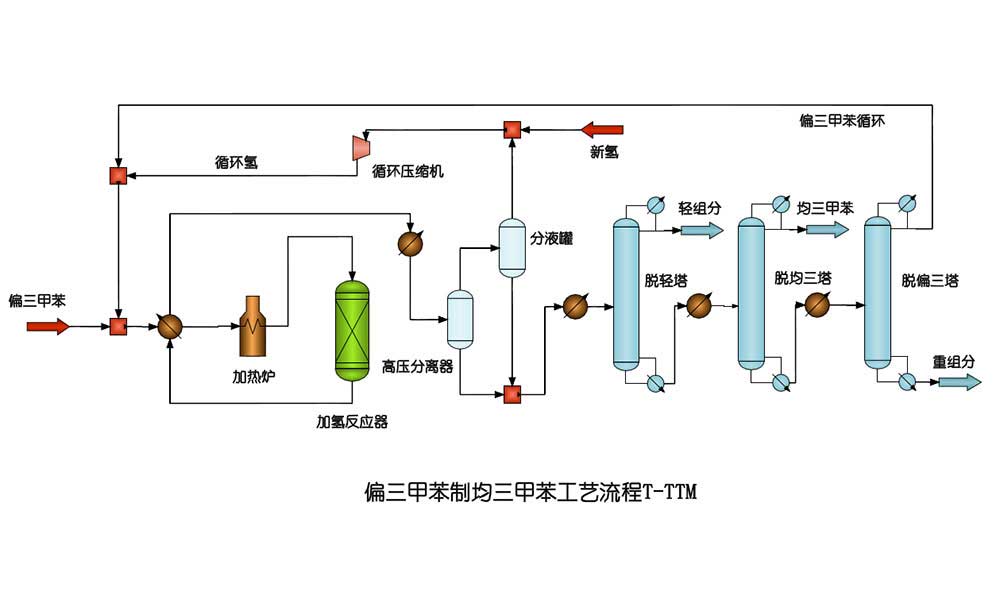

偏三甲苯制均三甲苯技术T-TTM

偏三甲苯制均三甲苯技术T-TTM

半连续再生重整技术T-SRR

半连续再生重整技术T-SRR

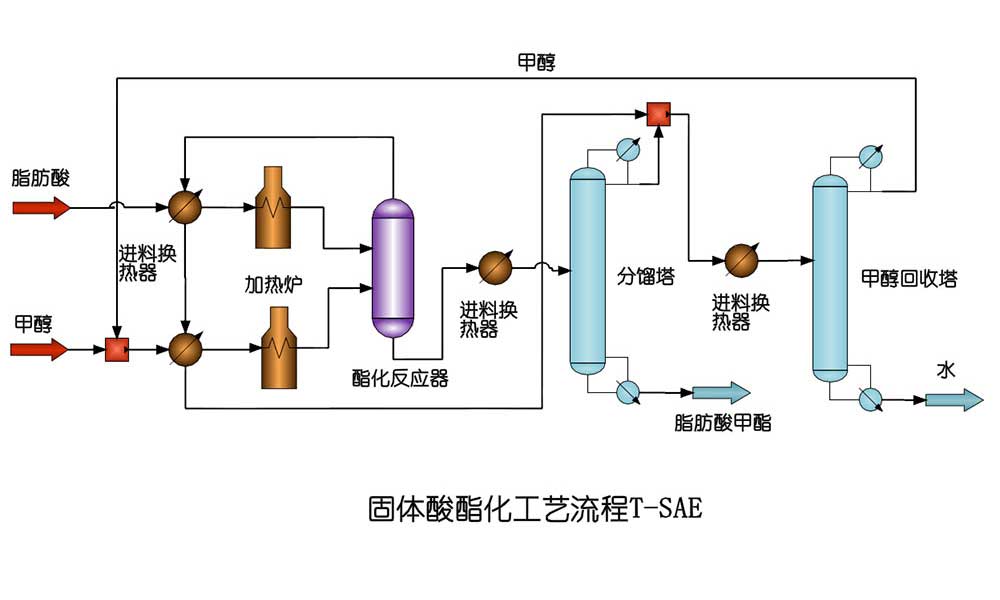

固体酸酯化技术T-SAE

固体酸酯化技术T-SAE

固体酸烷基化催化剂生产烷基苯技术T-SAC

固体酸烷基化催化剂生产烷基苯技术T-SAC